走进世界级卡车制造基地 探秘一汽解放轴齿中心

前言:2017年是解放J6重卡下线十周年,十年来,解放J6凭借安全、可靠、节油、舒适的产品品质,获得70万用户的信任与青睐,创造了中国自主高端重卡的品牌传奇。

近三年来,解放以突飞猛进的发展态势,悄然改变着市场格局。2017年上半年,一汽解放中重卡销量6个月蝉联榜首,持续领航态势。产品品质获得市场和用户的一致褒扬!漂亮的营销数字背后是体现了用户的认可,更凸显出了解放对于整车产品的品质保障。在逐渐趋于国际化激烈竞争的商用车行业市场中,解放,这一伴随中国成长,牵动过无数国人情结的自主商用车品牌,又重新回归行业前列,并稳稳站住了脚跟,让人惊喜,让人惊讶,更让人好奇!今天,在即将迎来J6世界重卡十周年的日子,请跟随记者一同走进解放的大本营——长春基地,这个极具底蕴的世界级卡车制造基地,共同探索探秘解放市场领航背后的奥秘!

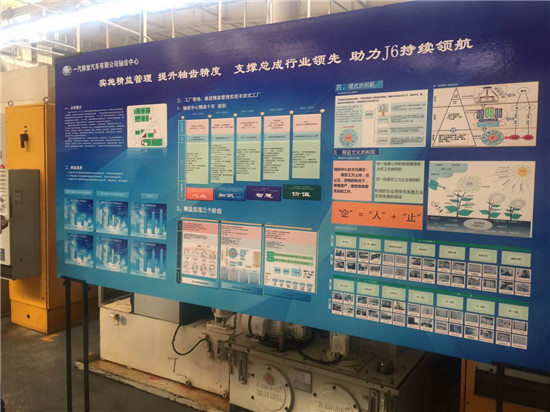

走进世界级零部件制造基地——轴齿中心

位于一汽解放轴齿园区的轴齿中心,作为核心零部件生产基地,肩负着提高一汽自主生产制造水平,提升自主机箱桥等核心动力总成自主创新能力,增强一汽集团整车核心竞争力的重任。轴齿中心拥有重中轻型箱轴齿、重中轻微桥齿、同步器、发动机正时齿轮6大产品系列。CA12TAX230M3铝壳体变速箱匹配的12TA主副箱齿轮及457桥主、从动锥齿轮B10寿命均可达150万公里,处于行业领先水平。

规模性应用自动化智能化技术,提升制造水平

自动生产线是由工件传送系统和控制系统,将一组自动机床和辅助设备按照工艺顺序联结起来,自动完成产品全部或部分制造过程的生产系统。采用自动化、智能化具有加工质量稳定、生产效率高、磕碰少、作业强度低等特点,且与检测系统连接后,可实现加工-检测-反馈-加工的闭环加工系统。目前,轴齿中心重型箱齿15条生产线、中重桥齿2条生产线实现自动化加工,尤其10TA中间轴自动线、12TA惰轮自动线全部引进进口设备,桁架机械手链接精车-滚齿-倒棱-剃齿加工设备,实现热前整线自动化加工,零磕碰,齿轮精度可达到6级,达到国际先进水平。10TA中间轴热前生产线是一条自动化生产线,加工设备全部为日本进口,加工精度高,稳定性好。 1701481-A7G惰轮生产线主要为重型10TA/12TA变速箱生产倒挡齿轮,主要加工工序通过机械手自动装夹,加工效率高,可实现连续加工。

强大的热处理、检测、喷丸技术,彰显装备制造能力

轴齿中心热处理车间现有环形渗碳炉、箱式密封渗碳炉、喷丸、校直设备等先进设备100余台(套),设备性能居于全国领先。其中桥齿渗碳线工艺技术是世界首台“压/直淬双环可控气氛渗碳自动线”,可实现多品种、大批量、不同层深工件的同炉渗碳、压/直淬混装全柔性自动生产。

轴齿中心采用“高斯比尼”自动校直设备,该设备通过激光检测,多点校直技术、自动优化校直参数、自动协调校正波形、自动诊断故障、自动校直精度控制在0.01mm,J6全系列变速箱均采用自动校直实现批量化的生产模式,有效提升齿轮精度水平。

喷丸工序设备由抛丸改为喷丸,喷丸工艺技术采取是法国气喷。喷丸强化是高速运动弹丸冲击工件表面的过程,在此过程中被强化工件表层材料发生非均匀的循环塑性变形,材料在发生循环硬(软)化过程中其显微组织结构发生变化,与此同时残余压应力被引入材料表层。通过喷丸工艺技术可提高零件的使用寿命30%-40%。

热门资讯

豪沃配潍柴,财源滚滚来┃3000L大容量MAX“节气王”助力快递三方客户开启创富新征程中国重汽2024-04-22

豪沃配潍柴,财源滚滚来┃3000L大容量MAX“节气王”助力快递三方客户开启创富新征程中国重汽2024-04-22 与高温“冷”战到底|100辆豪沃冷鲜峰交车仪式圆满落幕中国重汽2024-04-24

与高温“冷”战到底|100辆豪沃冷鲜峰交车仪式圆满落幕中国重汽2024-04-24 全球首台!汉德800V双电机电驱桥匹配苇渡科技新能源重卡!方得网2024-04-25

全球首台!汉德800V双电机电驱桥匹配苇渡科技新能源重卡!方得网2024-04-25 7方大空间,1.3吨额定载重,远程星享V7E深圳区域上市远程新能源商用车2024-04-26

7方大空间,1.3吨额定载重,远程星享V7E深圳区域上市远程新能源商用车2024-04-26 汉德车桥携手苇渡科技打造的全新一代新能源重卡耀世来袭!汉德车桥2024-04-24

汉德车桥携手苇渡科技打造的全新一代新能源重卡耀世来袭!汉德车桥2024-04-24

数据

更多>- 宇通第一 中通第二!客车出口一季度大涨58%

- 陕汽/解放争第一!柳汽/欧曼领涨!3月自卸车环增78%!

- 三一/徐工前二 重汽/福田争第三!新能源牵引车1季度暴涨172%

- 新能源客车1季度微增2%!宇通登顶 欧辉增183%

- 徐工第一 福田/陕汽争第二 3月换电重卡暴增149%

- 新能源重卡3月增181%!徐工/三一/重汽进三甲

- 新能源轻客3月暴增118%!一季度破4万!远程霸榜 瑞驰疯狂上位

- 柴油机1季度销112万台 潍柴超20万 玉柴/内争第二

- 3月皮卡环比大涨70%!福田“双增” 江铃份额提升2% 雷达大涨173%

- 新能源轻卡3月涨280%!远程/东风/宇通争第一 比亚迪杀入前十 暴涨9300%

原创

更多>- 香港MVP“销冠”如何继续领跑?混动豪华MPV还看上汽大通!

- 长城/江铃/福田有新品 2024北京车展看皮卡新趋势

- MPV车型首次搭载华为车机!有啥不一样?

- 苇渡科技创始人韩文:如何打破新能源重卡内卷?

- 全球首台!汉德800V双电机电驱桥匹配苇渡科技新能源重卡!

- 张家口销量前三 这家大运经销商入网半年怎么这么牛?

- 始于品质、忠于价值!大运燃气重卡车主吴总有话说

- 十年前就接触燃气重卡 张总为何敢一口气买5辆大运V7H?

- 解放夺冠 重汽/欧曼/柳汽领涨!3月天然气重卡激增260%!

- 新能源重卡拐点将至!主机厂如何抓住窗口期?

微信关注