水泊焊割SHUIPO:自卸车智能焊接机器人引关注

7月6日,第十四届中国(梁山)专用汽车展览会新闻发布会在梁山国际会展中心召开。与此同时,同一天,山东水泊焊割设备制造有限公司(以下简称水泊焊割)—SHUIPO自卸车产品交流推介会,在水浒大酒店召开。

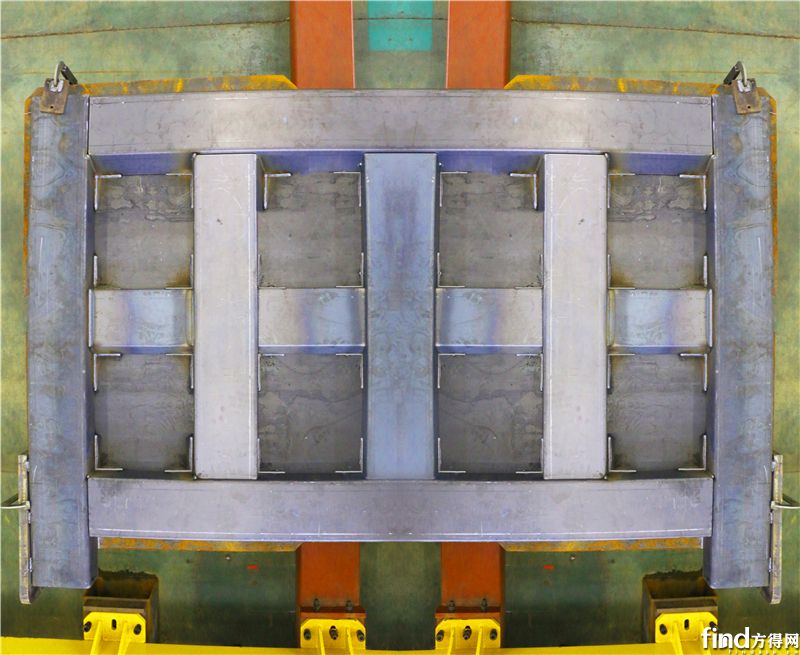

利用最新的激光器、焊缝轨迹快速激光寻位、弧压实时跟踪等技术,水泊焊割已研发出针对国内自卸车从底板、焊接,链条翻转,围箱工装,厢板焊接专机,副车架制作、翻转,底板侧翻等加工和焊接的成套一体化设备,通过系列设备解决自卸车在下料、加工、焊接、装配等流程的自动化和智能化。

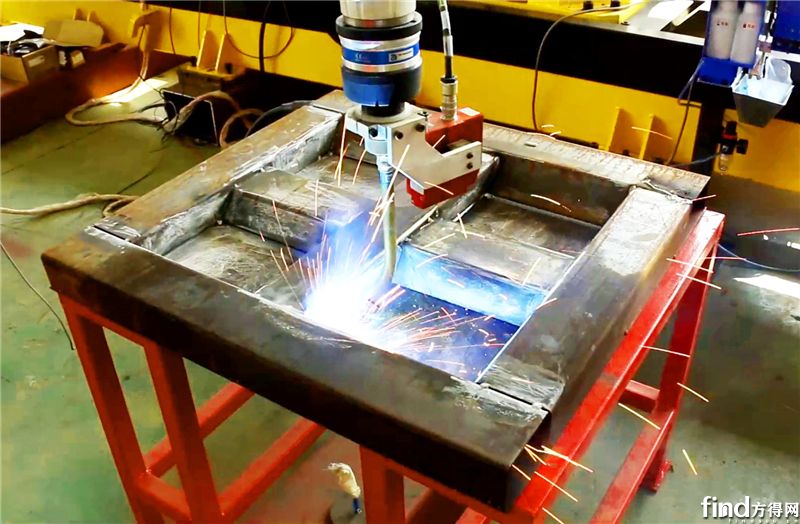

一直以来,自卸车生产过程中,厢体的焊接是关键环节,厢体的焊接成型质量、尺寸等因素直接关系到自卸车的载重量和寿命,同时也关系到国家经济社会安全发展。目前国内外现有各类焊接机在焊接自卸车厢体时,难以实现自动仿形焊接,其主要原因是:现有焊接机的机械仿形机构,即实现自动焊接的仿形机构,仅可引导焊枪沿一条焊缝焊接,而无法引导焊枪在焊接完一条焊缝后换向焊接相邻的另一条焊缝。另外,由于现有仿形部件与工件接触的仿形部件有一定厚度,该厚度大于焊丝的直径,因此,使得焊枪无法准确焊接两条焊缝交汇处附近的部分,即焊枪无法完整的焊接一条焊缝,焊接存在死角。因此,现有的箱体焊接需要人工操控焊枪,焊接精度低,焊接效率低,焊接时间长。

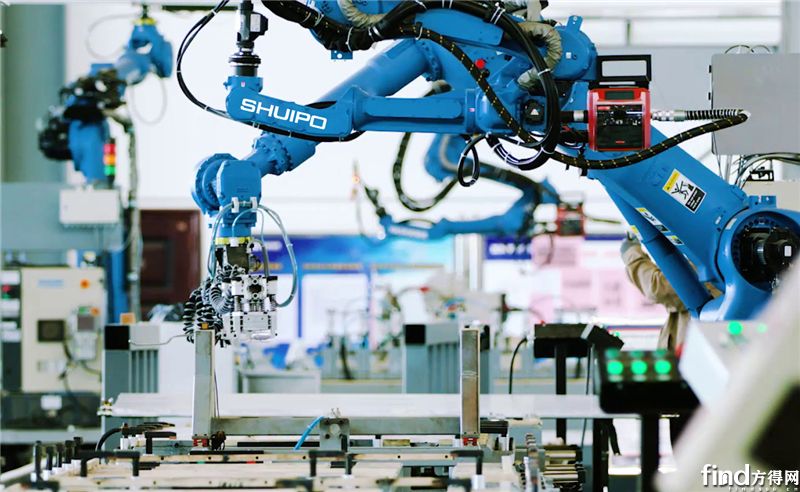

SHUIPO自卸车厢板智能焊接机器人,又称自卸车网格式厢板六自由度自动焊接机器人,采用了当代较先进的PLC可编程控制器自动控制技术、液压控制系统、图形轨迹采集系统、工业计算机控制等技术,配备了图形轨迹运动控制系统,借助ABB、安川机器人,赛荣激光跟踪,SICK扫描,基恩士视觉,肯比、萨福、福尼斯电源等强大的战略合作伙伴支持。实现了焊缝的自动跟踪和全方位焊接,提高了焊接效率和焊接质量;自主研发的焊缝跟踪装置,无需人工精确定位,可在焊缝大幅度偏差的情况下进行实时连续跟踪,利用跟踪过程中积累的信息进行全方位的焊接,实现了智能化的自动焊接;采用激光视觉系统,实现了无人干预的情况下焊缝轨迹的实时定位与跟踪;采用多轴数控技术,研制了数字化的网格式厢板焊接动控制系统,实现厢板焊缝自动焊接。

智能焊接机器人,无需编程,无需专业编程人员操作;全自动化上下料平台,预变性压紧装置;激光寻位,精度高,定位准。无论是方形箱体还是U形箱体,通过系列生产线成套设备与焊接专机、焊接机器人的有效结合,原来需要几十人完成的自卸车生产流程,只需几个人就可以实现。在提升产品质量的同时,能代替劳动强度过高的焊接工位和搬运工位,可提升25%的生产效率,节约1/3的人工成本。

SHUIPO自卸车厢板智能焊接机器人专属特点:

1、激光器的应用,为设备拓展视觉功能。采用激光跟踪扫描,对工件表面的清洁度没有附加要求,工件表面的油污和锈迹,不影响激光传感和定位,激光无接触的检测工件,相对于焊丝和保护罩的接触传感,传感精度高。

2、焊缝轨迹快速激光寻位;针对同类型工件无需人工编程,一键式启动,数据可视化。可根据客户的不同工件类型,定制焊接功能模块。预设应用算法,减少编程。

3、焊缝采用弧压实时跟踪:3mm厚度以上的板材,在焊接过程中,可自动校正焊缝,对焊接缝隙实现自动填充,保证焊缝精度。

随着网络技术和信息技术飞速发展,传统制造业及制造技术发生了革命性变化。焊接制造过程的数字化、信息化、高速化已经成为当前焊接制造行业的发展潮流。在中国社会经济发展转型升级的历史时期,水泊焊割将抢抓机遇,立足于专用车、工程机械等行业,继续加强激光传感技术、多轴数控技术、数字化的网格式自动控制系统等先进技术研发使用,不断进行工业机器人产品升级,加大国内外市场开拓力度,真正实现“装备中国、服务世界”愿景。

热门资讯

豪沃配潍柴,财源滚滚来┃3000L大容量MAX“节气王”助力快递三方客户开启创富新征程中国重汽2024-04-22

豪沃配潍柴,财源滚滚来┃3000L大容量MAX“节气王”助力快递三方客户开启创富新征程中国重汽2024-04-22 与高温“冷”战到底|100辆豪沃冷鲜峰交车仪式圆满落幕中国重汽2024-04-24

与高温“冷”战到底|100辆豪沃冷鲜峰交车仪式圆满落幕中国重汽2024-04-24 全球首台!汉德800V双电机电驱桥匹配苇渡科技新能源重卡!方得网2024-04-25

全球首台!汉德800V双电机电驱桥匹配苇渡科技新能源重卡!方得网2024-04-25 汉德车桥携手苇渡科技打造的全新一代新能源重卡耀世来袭!汉德车桥2024-04-24

汉德车桥携手苇渡科技打造的全新一代新能源重卡耀世来袭!汉德车桥2024-04-24 7方大空间,1.3吨额定载重,远程星享V7E深圳区域上市远程新能源商用车2024-04-26

7方大空间,1.3吨额定载重,远程星享V7E深圳区域上市远程新能源商用车2024-04-26

数据

更多>- 宇通第一 中通第二!客车出口一季度大涨58%

- 陕汽/解放争第一!柳汽/欧曼领涨!3月自卸车环增78%!

- 三一/徐工前二 重汽/福田争第三!新能源牵引车1季度暴涨172%

- 新能源客车1季度微增2%!宇通登顶 欧辉增183%

- 徐工第一 福田/陕汽争第二 3月换电重卡暴增149%

- 新能源重卡3月增181%!徐工/三一/重汽进三甲

- 新能源轻客3月暴增118%!一季度破4万!远程霸榜 瑞驰疯狂上位

- 柴油机1季度销112万台 潍柴超20万 玉柴/内争第二

- 3月皮卡环比大涨70%!福田“双增” 江铃份额提升2% 雷达大涨173%

- 新能源轻卡3月涨280%!远程/东风/宇通争第一 比亚迪杀入前十 暴涨9300%

原创

更多>- 香港MVP“销冠”如何继续领跑?混动豪华MPV还看上汽大通!

- 长城/江铃/福田有新品 2024北京车展看皮卡新趋势

- MPV车型首次搭载华为车机!有啥不一样?

- 苇渡科技创始人韩文:如何打破新能源重卡内卷?

- 全球首台!汉德800V双电机电驱桥匹配苇渡科技新能源重卡!

- 张家口销量前三 这家大运经销商入网半年怎么这么牛?

- 始于品质、忠于价值!大运燃气重卡车主吴总有话说

- 十年前就接触燃气重卡 张总为何敢一口气买5辆大运V7H?

- 解放夺冠 重汽/欧曼/柳汽领涨!3月天然气重卡激增260%!

- 新能源重卡拐点将至!主机厂如何抓住窗口期?

微信关注