誓要打破外资垄断 自主品牌尾气催化剂要来了!

随着“蓝天保卫战”的打响,全国各地对环境污染的治理力度进一步加大,重型柴油车排放升级的脚步也在不断加快。在车辆排放标准升级的过程中,离不开后处理系统的助力,而后处理系统的关键就在于催化剂。

可以说,没有催化剂的后处理系统就像是一副“空壳”,要让后处理系统真正运转起来,就必须借助催化剂为其注入“灵魂”。

困局:尾气催化剂市场被外资垄断

放眼市场,一个严峻的现实摆在眼前——目前我国汽车尾气催化剂市场基本被国外企业所垄断。资料显示,在我国汽车尾气催化剂市场,德国巴斯夫和英国庄信万丰各占有26%左右的份额,比利时优美科约占19%的份额,其余部分则基本被催化解决方案公司(CSI)、科莱恩等瓜分。

记者了解到,柴油车尾气中的有害成分主要包括NOx和PM。其中,消除柴油车排出的氮氧化物主要依靠SCR系统。目前,该系统所使用的催化剂材料主要有两类,一类是钒-钨-钛(五氧化二钒V2O5、三氧化钨WO3和二氧化钛TiO2)材料,简称钒基催化剂;另一类是分子筛材料。

据悉,这两类催化剂的应用都有技术难点。其中,五氧化二钒属于高毒物质,对人体健康危害较大。同时,钒-钨-钛材料低温性能(小于200℃)和高温性能(大于550℃)较差,在城市公交工况下极其容易暴露缺陷。随着政策法规对排放控制要求的提升,在国五甚至国六阶段,钒基材料难以达到理想的催化效果,并由此延伸出对安全性的焦虑问题。

另一方面,多数的分子筛配方活性主要表现在中高温区域,实际应用中的水抑制及硫中毒问题依然亟待解决。同时,分子筛涂覆技术难度较大,其所表现出的涂覆率低、抗脱落率高等一系列问题还有待进一步通过工程化应用研究来解决。

此前自主品牌在这两类催化剂材料上,由于核心技术没有贯通性突破、质量稳定性有所欠缺、量产能力不足等原因错失市场机遇。然而,在我国自主品牌企业的共同努力下,中国自主催化剂产品即将到来,柴油车尾气催化剂依赖进口的局面或将被打破。

联手:共同研制纯稀土基SCR催化剂

我国自主品牌企业从未放弃对后处理系统的探索和研究,他们一直在寻找机会打破困局。

“2016年,我国开始筹备实施国五排放标准。此时,我们已经意识到,只有掌握核心技术,才能在市场中占有一席之地。”河北华特汽车部件有限公司(简称“河北华特”)总工程师庄忠冉告诉记者,国际上研究稀土基尾气催化剂的历史已有十多年,但由于稀土资源少、涂覆技术未能有效攻克等原因,该产品还一直停留在研究阶段,并未实现产业化。而我国是稀土资源大国,发展稀土基SCR催化剂具备先天优势。

“在研发过程中,中国北方稀土(集团)高科技股份有限公司(简称‘北方稀土公司’)提供了大力支持。以前,它们的稀土催化剂主要应用于火电厂、钢铁厂等固定源有害气体排放系统中。我们与北方稀土公司商议后,双方一拍即合。在此前固定源的基础上研究移动源,即汽车尾气催化剂。此后,又有一位合作伙伴——北京凯德斯环保科技有限公司(简称‘北京凯德斯’)加入,其主要产品是汽车后处理SCR尿素喷射系统。”河北华特总经理宋海燕介绍说。

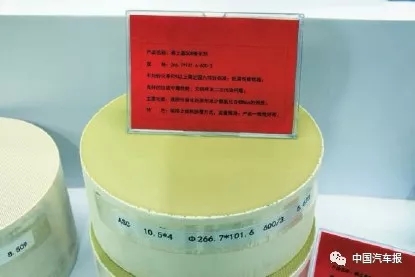

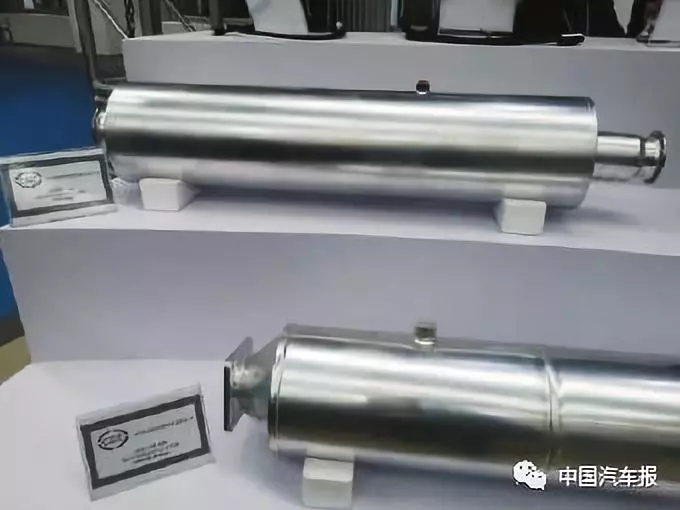

经过2年的研究和试验,河北华特采用北方稀土公司提供的稀土配方,攻克了稀土基催化剂的涂覆技术,研制出纯稀土基SCR催化剂,应用于北京凯德斯的SCR尿素喷射系统中。如今,正在按照国五排放标准要求,进行后处理系统782小时发动机台架耐久试验。目前,这一自主研制的纯稀土基SCR催化剂已经进行了超过200小时的试验。

北京凯德斯总经理郭宗华告诉记者:“根据目前试验结果来看,稀土基SCR催化剂温度范围广、性能优势好,对尿素喷射系统更有利。”他还补充道:“这是有望打破外国汽车尾气催化剂技术垄断的自主产品,一些大型商用车制造企业对稀土基催化剂也十分关注。”

期待:自主尾气催化剂“在路上”

那么,这一自主研制的纯稀土基SCR催化剂到底有哪些优势?

“首先,创新稀土基催化剂,不再受制于外资品牌。”庄忠冉介绍说,以往,由于我国在钒基和分子筛催化剂领域未占先机,汽车尾气催化剂市场已然被外国品牌垄断。此次自主研发的稀土基SCR催化剂刚好避开国外的技术垄断、专利控制问题,不再被外资“卡脖子”,关键技术将掌握在自己手里。同时,我国具备稀土资源丰富的先天优势,产业化之后的成本有望降低。

第二,不用添加贵金属即可完成催化转化。目前市场上的很多后处理系统若要发挥作用,离不开贵金属成分(铂Pt、钯Pd、铑Rh是最常见的三种贵金属催化剂),一旦减少贵金属的用量,后处理系统的实际效果和使用寿命就会大打折扣。值得注意的是,后处理系统需要使用的贵金属不仅价格昂贵,还对发动机的空燃比要求严格,易发生铅、硫中毒失效。近几年,贵金属价格始终处于上涨态势,未来的贵金属资源只会更紧张。而我国自主企业联合研制的纯稀土基SCR催化剂不需添加贵金属,即可完成催化转化,进一步减少了步骤、降低了成本,有利于降本增效。

第三,操作温度窗口宽,性能稳定。从目前进行过的试验来看,纯稀土基SCR催化剂耐水、耐热、耐老化的性能更好。庄忠冉对记者说:“此前,纯稀土基SCR催化剂已进行了整车PEMS试验,包含城市和非城市道路,已满足国家法规要求。不仅如此,我们还与外国品牌的钒基催化剂进行比较,它的有效窗口通过率在90%~92%,而纯稀土基SCR催化剂的通过率则是100%。”

第四,无钒无污染,绿色更环保。宋海燕表示,之所以研究稀土基催化剂,是因为意识到钒基催化剂的污染问题。她对记者说:“采用钒基催化剂材料的后处理系统,它的载体处理是个很大的问题,它对环境和人体都有很大的危害。而稀土基催化剂就没有这个问题,更有利于环境保护,可以放心使用。”

第五,氨气泄漏量很低,降低危害发生可能性。根据已经发布的国六标准,可以看出对NOx的排放要求有极大提升,致使车用尿素喷射量大幅增加,进而导致氨气(车用尿素还原NOx过程中会泄漏氨气)泄漏量增加,因此需要加装ASC催化器将泄漏的氨气还原为氮气,这又导致了成本增加。更值得注意的是,氨气是强烈刺激性气体,过量吸入氨气会中毒,重者导致死亡。庄忠冉告诉记者:“我们研究的纯稀土基SCR催化剂,此前进行了发动机台架试验,并且与外国品牌的钒基催化剂进行了对比。根据GB17691-2005国标限值,氨气泄漏量不得高于25g/kWh,外国钒基催化剂的泄漏量在11~12g/kWh,而我们的纯稀土基SCR催化剂氨气泄漏量为3.89g/kWh。也就是说,纯稀土基SCR催化剂不仅能有效降低危害发生的可能性,同时还有利于降低成本。”

热门资讯

豪沃配潍柴,财源滚滚来┃3000L大容量MAX“节气王”助力快递三方客户开启创富新征程中国重汽2024-04-22

豪沃配潍柴,财源滚滚来┃3000L大容量MAX“节气王”助力快递三方客户开启创富新征程中国重汽2024-04-22 陕汽“越”巅峰!全球最大700马力燃气车“首家量产交付”!本站2024-04-19

陕汽“越”巅峰!全球最大700马力燃气车“首家量产交付”!本站2024-04-19 与高温“冷”战到底|100辆豪沃冷鲜峰交车仪式圆满落幕中国重汽2024-04-24

与高温“冷”战到底|100辆豪沃冷鲜峰交车仪式圆满落幕中国重汽2024-04-24 远程开启以旧换新季,商用车置换新能源正当时远程新能源商用车2024-04-18

远程开启以旧换新季,商用车置换新能源正当时远程新能源商用车2024-04-18 高质量可持续发展收硕果 远程获得商用车行业首笔国际碳资产 远程新能源商用车2024-04-19

高质量可持续发展收硕果 远程获得商用车行业首笔国际碳资产 远程新能源商用车2024-04-19

数据

更多>- 宇通第一 中通第二!客车出口一季度大涨58%

- 陕汽/解放争第一!柳汽/欧曼领涨!3月自卸车环增78%!

- 三一/徐工前二 重汽/福田争第三!新能源牵引车1季度暴涨172%

- 新能源客车1季度微增2%!宇通登顶 欧辉增183%

- 徐工第一 福田/陕汽争第二 3月换电重卡暴增149%

- 新能源重卡3月增181%!徐工/三一/重汽进三甲

- 新能源轻客3月暴增118%!一季度破4万!远程霸榜 瑞驰疯狂上位

- 柴油机1季度销112万台 潍柴超20万 玉柴/内争第二

- 3月皮卡环比大涨70%!福田“双增” 江铃份额提升2% 雷达大涨173%

- 新能源轻卡3月涨280%!远程/东风/宇通争第一 比亚迪杀入前十 暴涨9300%

原创

更多>- 始于品质、忠于价值!大运燃气重卡车主吴总有话说

- 高效出勤,降本增效!大运V7H燃气车,张总车队的实力“战友”

- 解放夺冠 重汽/欧曼/柳汽领涨!3月天然气重卡激增260%!

- 新能源重卡拐点将至!主机厂如何抓住窗口期?

- 一季度轻客涨18% 江淮星锐跑赢大盘后又有何布局?

- 123kWh大电量新能源轻卡上市 欧马可还有啥新操作?

- 宇通第一 中通第二!客车出口一季度大涨58%

- 陕汽/解放争第一!柳汽/欧曼领涨!3月自卸车环增78%!

- 内蒙古王师傅评价他的重卡:“我相信奔向百万公里不是梦。”

- 方得网周报丨解放青汽安徽区域NG销量过千、欧马可新能源轻卡上新

微信关注