解放110秒下线1台奥威机!生产效率超过丰田!如何做到?

方得网原创

“现在,在事业部奥威重型柴油机5万平方米的生产区域内,每110秒就有1台发动机成功下线,每年人均生产发动机130台,较2012年投产之初,人均年产提高117%。”

“目前,事业部惠山工厂的数字化管理水平行业领先,已成功打造了集智能生产调度、智能生产保障和智能物流系统为一体的智能制造三大系统,实现生产信息的实时采集、算法决策和自动反馈,生产效率高于日本丰田与德国乘用车品牌的合资企业。”

2019年9月26日,在以“解放动力 智领未来”为主题的“中国智能制造高峰论坛”上,一汽解放发动机事业部(简称“发动机事业部”)正式宣布智能工厂启用,并向外界展示其智能制造成果及创新过程。

为什么发动机事业部能实现如此高效的生产?其经历了一个怎么样的创新过程?

请看方得网带来的现场报道。

为何打造智能工厂?

历时三年,发动机事业部对惠山工厂进行了改造,率先建成了国内首家重型车用发动机智能制造工厂,也是迄今为止世界最领先的发动机智能工厂。9月26日正式开始投入使用后,产能预计可增长52%,故障率下降50%,单位产值能耗降低11%,不仅有效提高了市场响应速度,提升了产品质量水平,更进一步提升了企业的绿色节能水平。

钱恒荣致辞

谈起智能工厂的智造初心,一汽解放公司总经理助理,发动机事业部党委书记、总经理钱恒荣坦言到,“几年前,事业部认定智能制造是未来发展方向,因此果断决定推进智能制造,并且下定决心绝不跟随别人,要做别人做不到的,做世界领先的,要体现一汽解放人的智慧,形成智能制造的‘中国方案’、‘一汽方案’。”

为瞄准世界领先的目标,发动机事业部项目团队多次赴国际国内考察,与世界一流公司和国内智能制造领域的专家、院士反复论证,形成智能制造推进方案。“我们于2016年申报了国家试点示范项目,方案一次性高票获得专家组通过,重型车用发动机智能制造被工信部评为首批‘智能制造试点示范示范项目’。”钱恒荣进一步表示。

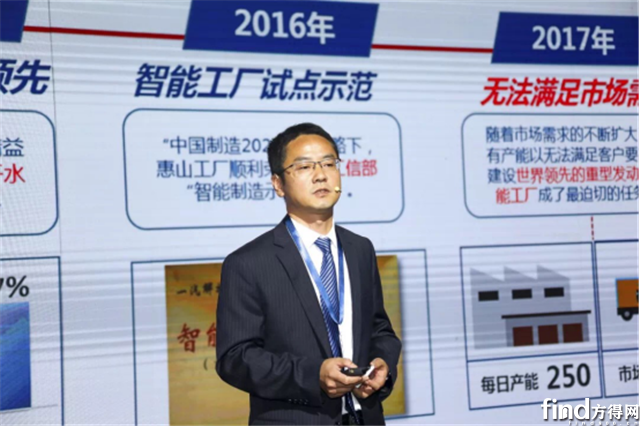

李欲晓介绍智能工厂

发动机事业部副总经理李欲晓在谈到智能制造的初心时,则分析了目前传统精益生产无法突破的难题。“我们从2005年开始在事业部推TPS的生产方式,但在现有的条件下出现多方面弊病。一是管理决策效率比较低下;二是决策精准性较差;三是相互协作有效性较低;四是人员沟通效率低下;五是知识积累效率较低下。”

在认识到弊病后,发动机事业部看到了德国工业4.0的优势。“近几十年之内用户的个性化需求会越来越多,我们面临的生产品种可能会越来越多,这个时候精益生产的弊病会越来越凸显出来,德国人认识到这个问题。德国工业4.0的目的是解决用户越来越个性化的需求,以更高的效率、更低的成本来满足越来越个性化的产品需求。”在李欲晓看来,事业部做智能制造的初心,就是要通过智能制造来突破现有生产方式的难题。

经过三年的探索,智能工厂已取得不错成果。李欲晓介绍,“现在,在事业部奥威重型柴油机5万平方米的生产区域内,每110秒就有1台发动机成功下线,每年人均生产发动机130台,较2012年投产之初,人均年产提高117%。在这里,柔性设备比重已占67%,数控化率达90%以上,自动化率达到78%,基于大数据的自动化质量检测足以保证产品精度、可靠性和生产一致性等方面都能达到国际先进水平。”

如何构建智能工厂?

在三年构建智能工厂过程中,发动机事业部经历了哪些探索?如何一步步构建起智能工厂?

在李欲晓看来,事业部有信心实现智能制造,首先基于两大基础。“一是惠山工厂在2012年投产时已经是一个自动化程度全国领先的生产基地,自动化的程度非常领先;二是惠山工厂的数字化管理水平也是行业领先,生产效率已经高于日本丰田与德国乘用车品牌的合资企业。”

在智能制造的探索中,发动机事业部将落脚点落在广义制造的第四个环节——“生产实施”环节上,并做出对智能制造的正确理解。“我们认为智能制造不是简单的自动化,自动化是低级的替代体力劳动为主。我们把智能化定义为生产管理,生产管理里涉及到的业务复杂、逻辑复杂,多变,且决策需要大量的信息、数据,同时需要大量的知识来做决策、做判断,这一部分以脑力劳动为主。所以,智能制造的核心在于把生产管理的决策环节搞成系统来实施,而不是说在产线上替代掉一两个人的自动化。”李欲晓说。

在认识到智能制造的定位就是建设生产管理自主决策的智能工厂后,事业部通过多层手段来实现生产管理的自主决策。“一是数字化。通过网络把信息系统中的信息集成起来;二是场景化。先是确定哪些场景需要实现自动化决策,然后设计这些场景自动化的逻辑;三是智能化。在理出逻辑之后训练各种场景对应的算法,来实现按照这个逻辑来分析判断决策。这样之后我们能够实现智能化升级。”李欲晓表示。

李欲晓进一步指出,智能工厂能不能实现智能化,很关键的一步是能不能做好智能场景。“我们把主要业务三大系统拎出来,包括27个模块、476个场景,再把每一个场景自动化的逻辑做出来,再请人来看算法、编辑软件,然后上线运行,这个时候每一个场景的自动化、智能化组合成了整个惠山工厂的主要业务的智能化,而不是请外面人套东西干出来的。所以场景设计是智能系统高效运行的关键,也是事业部做智能制造、智能工厂与其他企业最大的不同。”

在智能化的实现上,李欲晓则强调,优秀的智能算法是成功的依托。“惠山工厂的算法开发里有两类:第一类是与西门子合作开发的采集机床本身的物理参数的算法模型;第二类是按照合理流程系统开发的算法,这是智能工厂建成的关键。”

智能工厂成果如何?

作为国内首家重型车用发动机智能制造工厂,发动机事业部打造的惠山智能工厂到底有多强大?

李欲晓表示,截至目前,惠山智能工厂已经取得四大工作成果。“一是突破性地创新智能生产调度保障模式;二是实现装配线的全自动物流配送;三是具备了行业先进的设备智能化失效预测;四是具备了国内领先刀具实施寿命管理系统。”

李欲晓介绍到,“三年来,事业部首创了智能生产调度系统。在数字化建设基础上,通过生产过程信息自动采集、事件影响智能运算、调度方案智能选择、作业指令自动分发,形成智能化调度模式,实现人、机、物高度协同,提升生产作业效率。”

除了首创智能生产调度系统外,发动机事业部还首创装配线的全自动物流配送。“我们首创了以智能无人AGV小车、空中连廊、自制件立体库、冷试SPS为子系统的智能物流系统,成为行业内首家实现装配线的全自动物流配送的企业。以奥威重型柴油机为例,1000多种零部件,首次配送就能够保证零差错。”李欲晓说。

当前,发动机事业部应用RFID、DNC等物联网技术,已成功打造了集智能生产调度、智能生产保障和智能物流系统为一体的智能制造三大系统,实现生产信息的实时采集、算法决策和自动反馈。同时,成功开发二元指挥平台,集成智能制造各子系统,形成扎实、全面、可行的智能工厂管理系统。在这里,生产线的生产线总效率LTE达到90%以上,超过合资车企的发动机工厂。事业部以前所未有的创新理念,赋予了智能制造的中国智慧和中国方案。

在李欲晓看来,惠山智能工厂除了经济价值年均降本2100万元外,还具有一定的社会价值。“一是目前该工厂是国内离散制造企业里的先进模型;二是促进国内智能制造软件水平的提升;三是推动国内装备集成企业能力提升;四是建成集团公司内部智能制造的标杆。”

在未来展望中,李欲晓表示,发动机事业部将在智能制造环节不断建立5G通讯技术和工业云、边缘计算等技术,不断加深加宽制造领域应用场景,不断挖掘数据开发和训练算法,为制造环节持续增效、降本、提质。

热门资讯

中国重汽燃气车来山西只干三件事,让卡友赚钱!赚钱!还是赚钱!中国重汽2024-04-15

中国重汽燃气车来山西只干三件事,让卡友赚钱!赚钱!还是赚钱!中国重汽2024-04-15 陕汽“越”巅峰!全球最大700马力燃气车“首家量产交付”!本站2024-04-19

陕汽“越”巅峰!全球最大700马力燃气车“首家量产交付”!本站2024-04-19 远程开启以旧换新季,商用车置换新能源正当时远程新能源商用车2024-04-18

远程开启以旧换新季,商用车置换新能源正当时远程新能源商用车2024-04-18 再斩行业大奖!汉德电驱动荣获第七届中国新能源商用车物流车“金熊猫奖”!本站2024-04-15

再斩行业大奖!汉德电驱动荣获第七届中国新能源商用车物流车“金熊猫奖”!本站2024-04-15 摘得“首季国内销冠” 中国一汽向新而行中国汽车报2024-04-15

摘得“首季国内销冠” 中国一汽向新而行中国汽车报2024-04-15

数据

更多>- 新能源客车1季度微增2%!宇通登顶 欧辉增183%

- 徐工第一 福田/陕汽争第二 3月换电重卡暴增149%

- 新能源重卡3月增181%!徐工/三一/重汽进三甲

- 新能源轻客3月暴增118%!一季度破4万!远程霸榜 瑞驰疯狂上位

- 柴油机1季度销112万台 潍柴超20万 玉柴/内争第二

- 3月皮卡环比大涨70%!福田“双增” 江铃份额提升2% 雷达大涨173%

- 新能源轻卡3月涨280%!远程/东风/宇通争第一 比亚迪杀入前十 暴涨9300%

- 解放/重汽肉搏 东风紧追陕汽!3月牵引车超6万辆

- 3月重卡销超11万 解放涨12% 北奔领涨 红岩回前十

- 卡车增10% 出口增28%!商用车前3月销103万辆

原创

更多>- 近700马力!厦门金龙新能源重卡上新!快看看啥配置

- 新能源客车1季度微增2%!宇通登顶 欧辉增183%

- 卡车市场再现“0首付”!潜在风险有多大?

- 解放智能驾驶今年将有大动作!总经理李胜透露哪些细节?

- 大运V9+N8V“油气双雄”亮相135届广交会

- 徐工第一 福田/陕汽争第二 3月换电重卡暴增149%

- 新能源重卡3月增181%!徐工/三一/重汽进三甲

- 新能源轻客3月暴增118%!一季度破4万!远程霸榜 瑞驰疯狂上位

- 云内德润/德威动力强大在哪?三省物流行业巨头这样评价!

- 除了双开门 开瑞江豚 EV如何以赚钱优势制胜中面市场?

微信关注